در دنیای صنعتی کنونی که شرکت های نفتی با فضای رقابتی بالایی مواجه هستند، بهره برداری انعطاف پذیر و پایدار حیاتی است. کارخانه هوشمند[1] و تحول دیجیتال در صنعت نفت و گاز توسط شرکت های نفتی در سراسر جهان مورد استفاده قرار میگیرد تا هزینههای اضافی بهویژه در بخش تعمیر و نگهداری را کاهش دهد. تکنولوژی های دیجیتال شفافیت بیشتری در زنجیره سوخت ایجاد میکنند و مدل های بهره برداری موجود را به چالش میکشند. پالایشگاهها و پتروشیمی ها از فناوری دیجیتال استفاده میکنند تا براساس سناریوهای جدید بهینه سازی، هوشمندی بازار و راهکارهای نوین بهره برداری به فعالیت خود ادامه دهند.

شرکت عربستانی آرامکو پیادهسازی تحول دیجیتال را با نام “سیستم مدیریت عملیات یکپارچه تولید[2]” آغاز کرده است. این سیستم که از این به بعد بهطور خلاصه IMOMS نامیده می شود شامل رایانش ابری یا Cloud computing است که در تصمیمگیری کمکرسانی میکند. بهعنوانمثال در پالایشگاه شهر جیزان واقع در عربستان سعودی سیستم دیجیتال و رایانش ابری کمک میکند که بازدهی، پایداری، سودآوری و از همه مهم تر ایمنی فرایند بهبود پیدا کند.

پیادهسازی چنین پروژهایی در عربستان راه را برای سایر پالایشگاههای این شرکت برای پیاده سازی IMOMS هموار کرد. این پلتفرم برای نخستین بار تکنولوژی های دیجیتال را به شرکت آرامکو معرفی میکرد که پیش از آن در این شرکت استفاده نمی شدند مهمترین آنها شامل سیستم مدیریت عملکرد دارایی[3] ، عیبیابی و تشخیص عیب تجهیزات دوار، تعمیر و نگهداری پیش بینانه[4] ، مدیریت ریسک عملیاتی و سیستم های مدیریت محیط زیست هستند.

با پیادهسازی IMOMS در پالایشگاه شرکت آرامکو، کیفیت محصول بهبود یافت، میزان هدر رفت هیدروکربن ها کاهش پیدا کرد، حاشیه سود به حداکثر رسید و عملکرد دارایی ها بهبود پیدا کرد. علاوه بر آن تأثیرات محیط زیستی به حداقل رسید و ایمنی فرایند بهبود پیدا کرد.

این سیستم در یک پالایشگاه سیستم کنترل فرآیند را با برنامه ریزی و منابع انسانی سازمانی یکپارچه میکند تا اطلاعات درست به اشخاص مورد نظر برسد و تصمیم گیری در کوتاه ترین زمان صورت گیرد. سیستم های دیجیتال مانند IMOMS داده های خام را به اطلاعات تبدیل میکنند و با قرار دادن این اطلاعات در زمینه مناسب موارد بهبود را شناسایی کرده و اقدام مناسب را پیشنهاد میدهند.

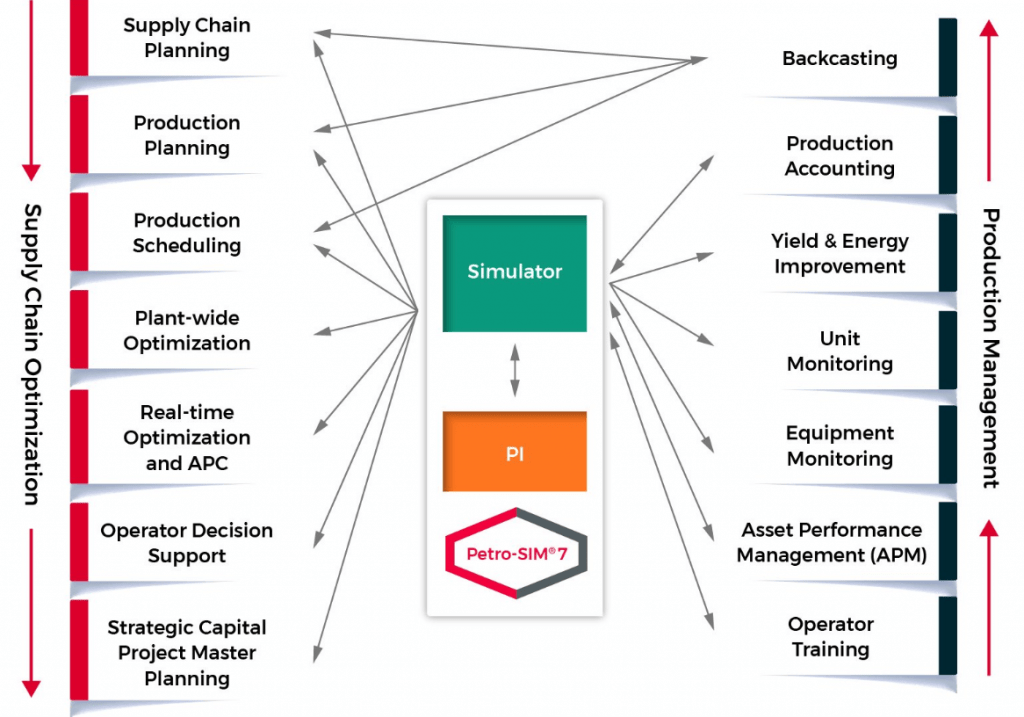

سیستم IMOMS در شرکت عربستانی آرامکو شامل همزاد دیجیتال است که امکان بهرهگیری از تعمیر و نگهداری پیش بینانه و استفاده حداکثری از زمان تولید را به پالایشگاه میدهد. همزاد دیجیتال اطلاعات را از واحد فرایندی، سیستم کنترلی، آزمایشگاه و سیستم های مدیریتی گرفته و برای بهینه سازی فرایند در واحد عملیاتی به یک شبیه سازی دیجیتالی واحد میدهد و شرایط بهینه سازی شده به واحد برگشت داده میشود.

شکل زیر خلاصه ارتباطات همزاد دیجیتال را با تکنولوژی شرکت KBC نشان میدهد.

|

شکل شماره 1 ارتباط تکنولوژی همزاد دیجیتال و واحد عملیاتی |

تمامی پروژه های تحول دیجیتال در صنعت نفت و گاز به اندازه پروژه شرکت آرامکو بزرگ نیستند. بعضی از واحدهای پالایشگاهی ترجیح میدهند برخی از واحدهای حیاتی را به کمک تکنولوژی هایی که دیجیتالی شدن در اختیارشان قرار میدهد بهینه کنند. بهعنوانمثال شرکت بهارات پترولیوم متعلق به دولت هند در یک پالایشگاه خود در واحدهای سولفور زدایی و شبکه مبدل های حرارتی مورد نیاز برای گرمایش نفت خام از تکنولوژی شرکت ASPEN برای دیجیتالی شدن استفاده کرده است. این تکنولوژی قابلیت پیش بینی رسوبگذاری مبدل های حرارتی و تأثیر آن روی خروجی را به پالایشگاه داده است. همچنین در واحد سولفور زدایی نیز انرژی مصرفی کاهش یافته و میزان بازیابی گوگرد افزایش پیدا کرده است.

در مقیاس کوچک تر نیز همزاد دیجیتال وجود دارد. به عنوان مثال شرکت زیمنس که یکی از بزرگترین تولیدکنندگان توربین و کمپرسور در جهان است برای مدل توربین SGT-A65 یک همزاد دیجیتال طراحی کرد تا مشکلات مربوط به تعمیر و نگهداری این مدل از توربین را برطرف کند. این اقدام باعث شد تا این شرکت همزاد دیجیتالی تحت برند ATOM برای تمامی توربین های ساخته شده زیمنس تولید کند.

دیجیتالی شدن در هر سه سطح کل پالایشگاه، یک واحد و یک تجهیز در حال توسعه و بهره برداری است. حضور این قیبل تکنولوژی ها در صنعت نفت و گاز برای کاهش هزینه های عملیاتی، بهینه سازی فرایند و کاهش هزینه های تعمیر و نگهداری اجتناب ناپذیر است. آنچه مهم است پاسخ علمی به سؤالاتی از قبیل نقطه مناسب شروع برای تحول دیجیتال، تکنولوژی مورد استفاده، نحوه پیاده سازی و نظایر آن است که مدیران واحدها باید به آن توجه کنند. در این زمینه شرکت رهپویان دانش و فناوری فرا میتواند در تهیه نقشه راه، مدیریت و استراتژی تکنولوژی به واحدهای فرایندی مشاوره دهد.

[1] Smart manufacturing

[2] Integrated manufacturing operations management system

[3] Asset performance management

[4] Predictive